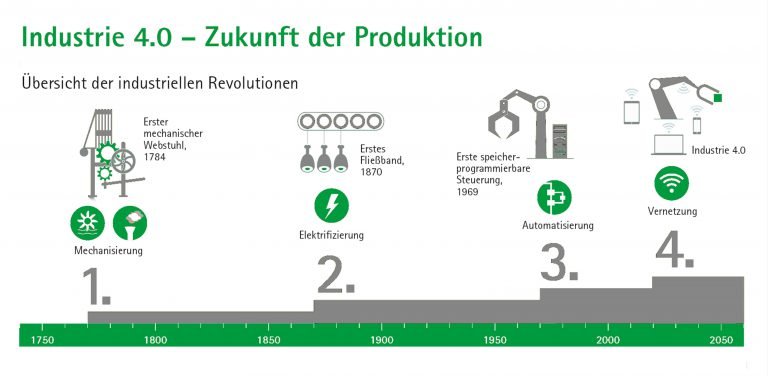

„QuickCheck Industrie 4.0“ – Sind Sie bereit für die digitale Vernetzung?

10. Mai 2017

Gründung der A² GmbH – Maschinenoptimierung in Perfektion

19. Juli 2017Erfolgreicher TPM-Workshop bei U²-Praxispartner Steca Elektronik GmbH

Die Fa. Steca Elektronik GmbH (www.steca.com) hat bereits erfolgreich TPM Workshops und zahlreiche Optimierungen mit U² durchgeführt.

Folgende Kernfrage stellten sich die Teilnehmer: „Kann die Anlageneffektivität nochmal gesteigert werden oder hat die Optimierung Grenzen?“

Nun haben U² Schulungsteilnehmer im Rahmen ihrer Ausbildung zum LEAN Experten Ende April einen 2-tägigen TPM Workshop (Total Productive Maintenance – ganzheitliche Anlageninstandhaltung) bei unserem Praxispartner Steca absolviert.

Ziel des Workshops war, die Erkenntnisse aus dem Theorieseminar am Vortag direkt vor Ort in der Produktion anzuwenden.

Am ausgewählten Workshop Bereich angekommen, fragten sich einzelne Teilnehmer, welches TPM Potential überhaupt in der optisch sehr sauberen Platinen-Bestückungslinie noch steckt: „Die Anlage sieht doch sehr gepflegt aus. Ich bin wirklich gespannt, ob wir da was finden.“ äußerte sich eine Teilnehmerin.

Doch darauf musste sie nicht lange warten. Bei der Reinigung der Bestückungslinie wurde der Zustand der Anlagenkomponenten im Sinne einer visuellen Inspektion unter die Lupe genommen. Die Teilnehmer waren schließlich erstaunt über die Vielzahl der entdeckten Mängel, die teilweise zu einem unplanmäßigen Ausfall oder Sicherheitsproblem führen können. „Ich bin begeistert, welche Chancen die visuelle Inspektion bietet, und vor allem, wie viele rote Karten wir für Mängel verteilt haben.“ sagte ein Teilnehmer.

Daher war es für die Workshop Teilnehmer naheliegend, bei der Erstellung des Reinigungs- und Wartungsplans dem Anlagenbediener einfache Tätigkeiten zur vorbeugenden Wartung und Reinigung zu übertragen, um die Gesamtanlageneffektivität OEE auch weiterhin hoch zu halten. „Jetzt benötigen wir nur noch ein Instandhaltungsprogramm, damit sich auch die Leistung der Instandhaltungsabteilung verbessert.“ erinnerte sich ein anderer Teilnehmer an das Theorieseminar.

Es konnten tolle Erfolge verzeichnet werden!

Die Reduzierung der geplanten Stillstände im zweistelligen Bereich durch standardisierte Reinigungs- und Wartungspläne, sowie die Reduzierung ungeplanter Stillstände der Anlage.

Im Abschluss-Feedback bestätigten die Teilnehmer, dass der tatsächliche Anlagenzustand von außen nur oberflächlich beurteilt werden kann. Der Einsatz von TPM zur Vermeidung von ungeplanten Anlagenstillständen sowie zur Produktivitätssteigerung stellt für sie daher eine unverzichtbare Methode im LEAN Management dar.